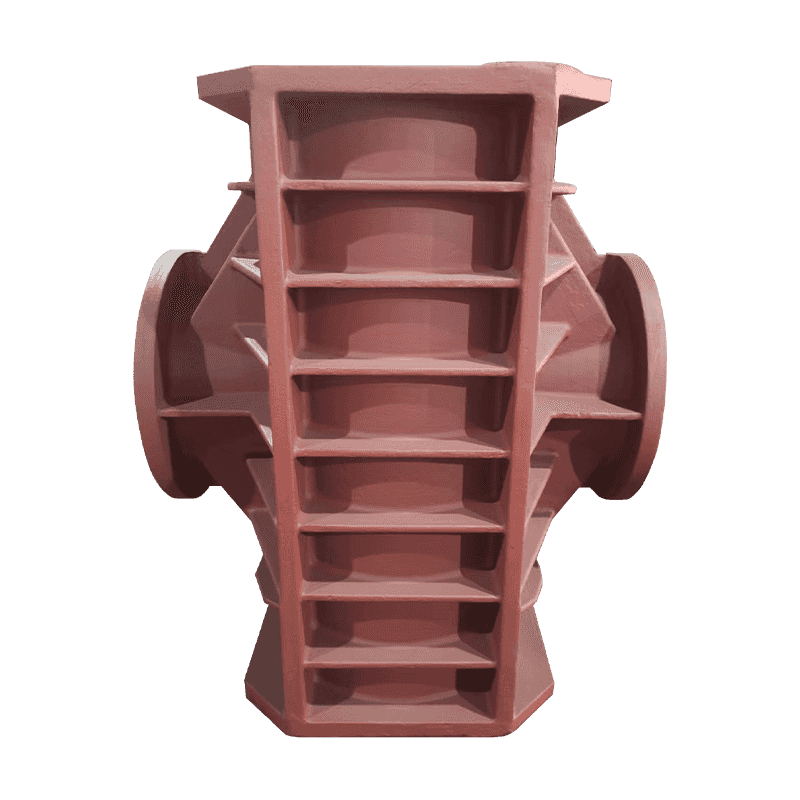

Desain Struktural dan Optimasi Geometri

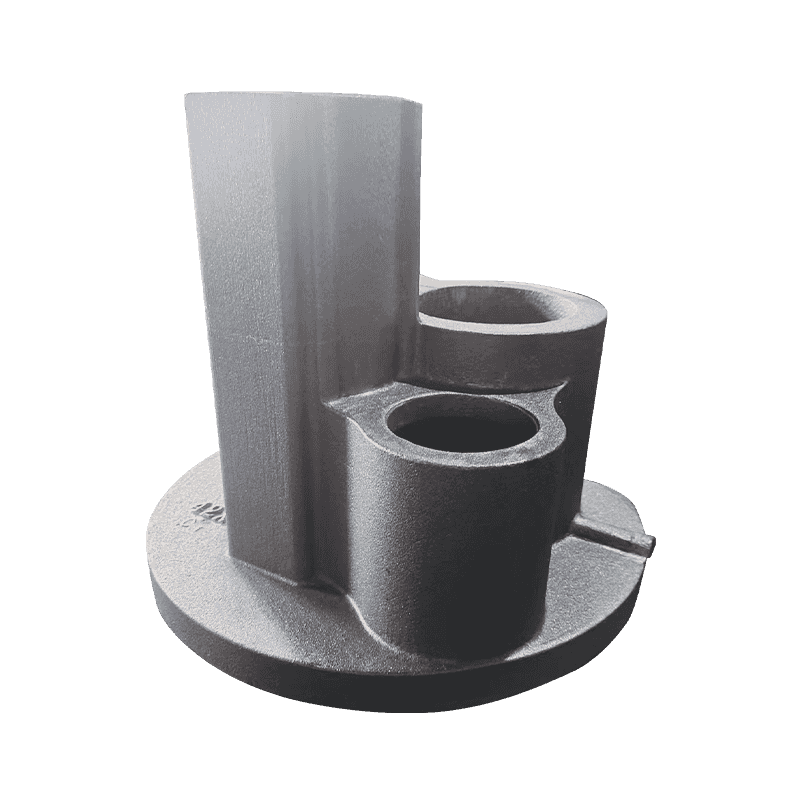

Pengecoran Kompresor mengalami tekanan mekanis yang kompleks selama pengoperasian kompresor terus menerus, yang timbul dari putaran kecepatan tinggi, piston bolak-balik, aliran gas yang berdenyut, dan beban panas yang berfluktuasi. Untuk mengelola tekanan ini secara efektif, pabrikan mengoptimalkan geometri struktural coran, menggabungkan rusuk, gusset, fillet, dan ketebalan dinding yang konsisten untuk mendistribusikan beban mekanis secara merata.

Analisis Elemen Hingga (FEA) banyak digunakan selama tahap desain untuk mensimulasikan gaya dinamis yang dialami selama operasi. Analisis ini mengidentifikasi titik-titik konsentrasi tegangan dan area yang rentan terhadap deformasi, sehingga memungkinkan para insinyur untuk memperkuat zona-zona tersebut secara strategis. Misalnya, penebalan dinding di daerah dengan tekanan tinggi sekaligus mengurangi massa di daerah dengan tekanan rendah akan menyeimbangkan daya tahan dengan pengurangan berat. Optimalisasi geometri yang tepat memastikan pengecoran menjaga stabilitas dimensinya, mencegah retak atau melengkung, dan menghindari fenomena resonansi yang dapat memperkuat getaran. Dengan menggabungkan desain yang presisi dengan penguatan struktural, Coran Kompresor mampu menahan beban statis dan dinamis selama siklus hidup operasional.

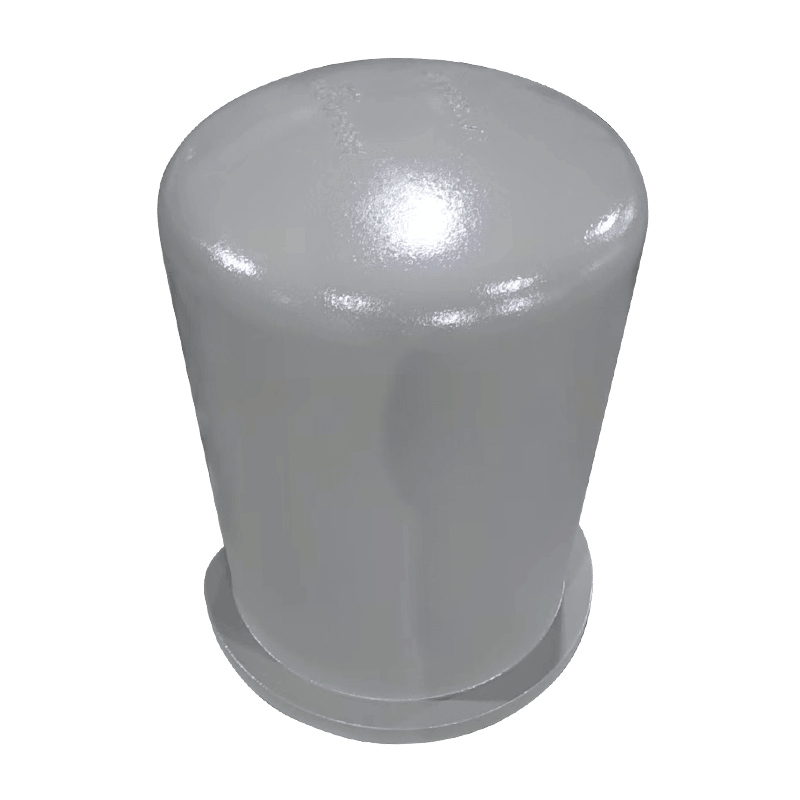

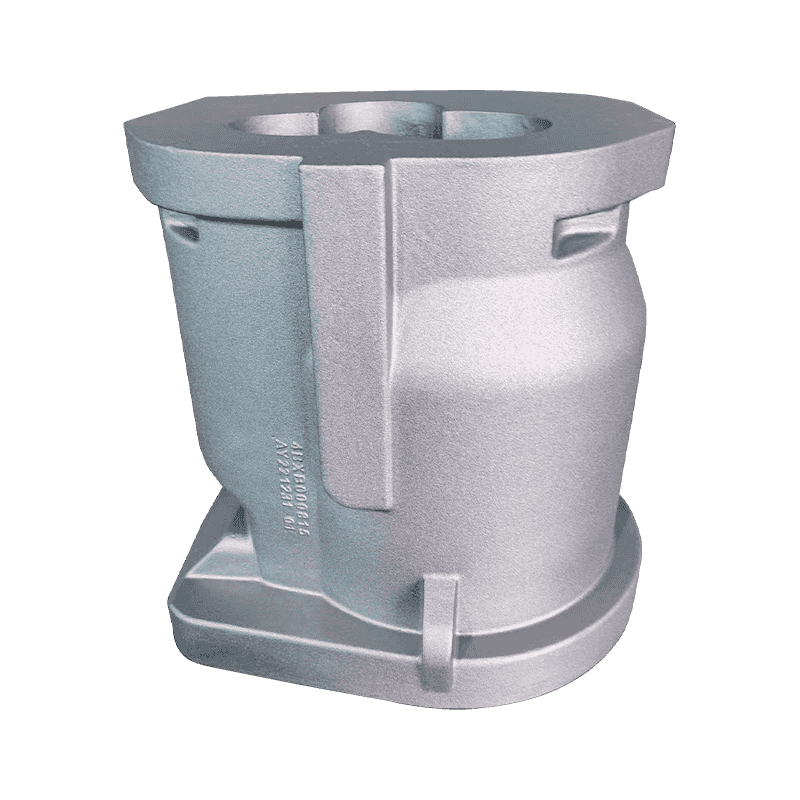

Pemilihan Material dan Sifat Mekanik

Pemilihan material merupakan hal mendasar dalam menentukan kemampuan pengecoran dalam menahan getaran dan beban dinamis. Coran Kompresor sering kali dibuat dari paduan berkekuatan tinggi yang menggabungkan ketahanan lelah, ketangguhan, dan elastisitas yang sangat baik. Bahan dipilih tidak hanya karena kekuatan mekanik statisnya tetapi juga karena kemampuannya menyerap tekanan siklik tanpa menimbulkan retakan mikro atau deformasi permanen.

Proses perlakuan panas, seperti quenching, tempering, atau solution treatment, semakin meningkatkan sifat mekanik dengan menghilangkan tekanan internal, meningkatkan kekerasan, dan meningkatkan keuletan. Komposisi paduan juga dioptimalkan untuk menahan ekspansi termal dan mulur pada suhu operasional yang tinggi. Kombinasi pemilihan material tingkat lanjut dan pasca-pemrosesan memastikan bahwa coran mempertahankan integritas struktural, tahan terhadap kelelahan, dan memberikan keandalan jangka panjang, bahkan dalam operasi berkecepatan tinggi dan tekanan tinggi secara terus-menerus di kompresor industri atau tugas berat.

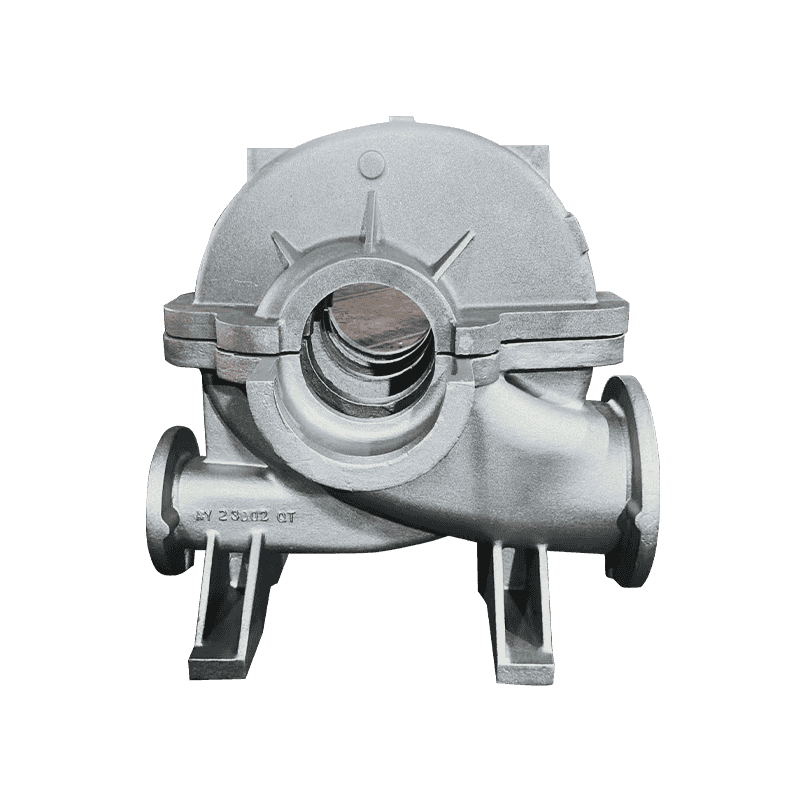

Peredam Getaran

Peredam getaran yang efektif sangat penting untuk Pengecoran Kompresor untuk menjaga keandalan dan melindungi komponen di sekitarnya. Desainnya mengintegrasikan fitur-fitur seperti dinding bergaris, fillet, dan distribusi massa strategis untuk menyerap dan menghilangkan energi getaran. Fitur struktural ini mengurangi amplitudo dan frekuensi getaran yang ditransmisikan melalui pengecoran ke rakitan kompresor, termasuk bantalan, poros, dan komponen presisi lainnya.

Beberapa desain canggih menggabungkan perkuatan lokal atau bahan peredam tambahan untuk lebih meminimalkan tekanan akibat getaran. Manajemen getaran yang tepat mengurangi risiko retak akibat kelelahan, mengurangi kebisingan operasional, dan meningkatkan umur keseluruhan pengecoran dan komponen terkait. Peredam getaran sangat penting pada kompresor berkecepatan tinggi di mana osilasi kecil sekalipun dapat mempercepat keausan, mengurangi efisiensi, atau potensi kegagalan pada bagian-bagian penting. Melalui pemilihan material dan desain struktural, Coran Kompresor dirancang untuk beroperasi dengan lancar di bawah pembebanan dinamis yang berkepanjangan.

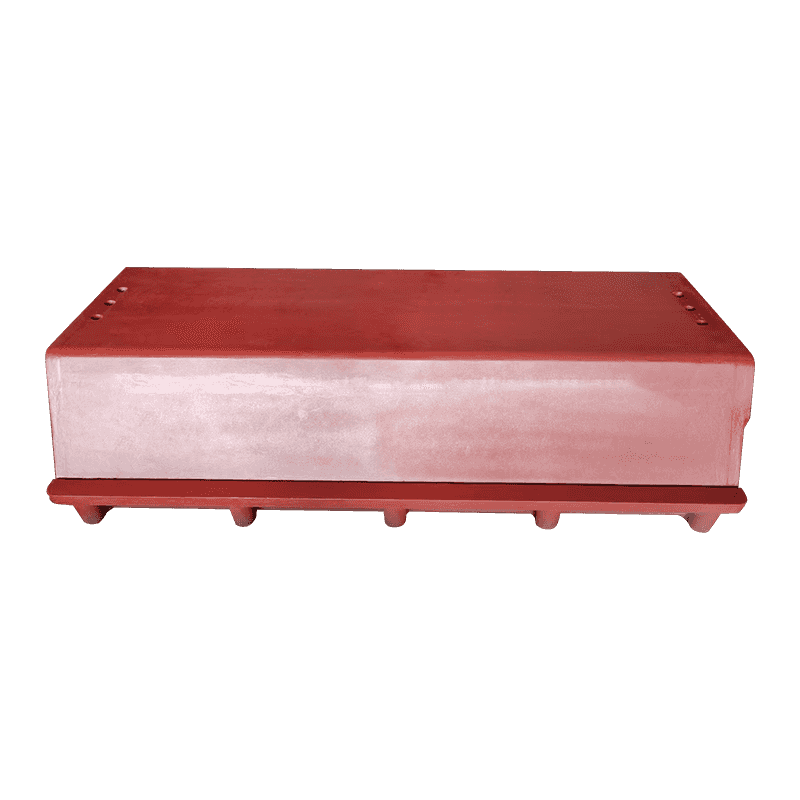

Ketahanan Lelah Di Bawah Pembebanan Siklik

Pengoperasian kompresor yang terus menerus menyebabkan pengecoran terkena beban siklik yang berulang, yang pada akhirnya dapat menyebabkan kegagalan kelelahan jika tidak dikelola dengan baik. Pengecoran Kompresor dirancang dan diproduksi untuk meminimalkan cacat seperti porositas, rongga penyusutan, atau inklusi yang dapat bertindak sebagai pemusat tegangan. Permukaan halus, sudut membulat, dan ketebalan dinding seragam membantu mencegah tekanan lokal yang mempercepat kelelahan.

Pabrikan sering kali melakukan pengujian siklus hidup yang dipercepat untuk mengevaluasi kinerja pengecoran di bawah pembebanan dinamis yang berulang. Pengujian ini mensimulasikan kondisi operasional yang jauh melebihi penggunaan normal, memastikan bahwa pengecoran dapat bertahan ribuan siklus dengan aman tanpa gangguan struktural. Bahan berkualitas tinggi, teknik pengecoran yang presisi, dan pasca-pemrosesan semuanya berkontribusi terhadap ketahanan lelah Pengecoran Kompresor, memastikan keandalan, daya tahan, dan pengoperasian yang aman selama masa pakai yang diinginkan.

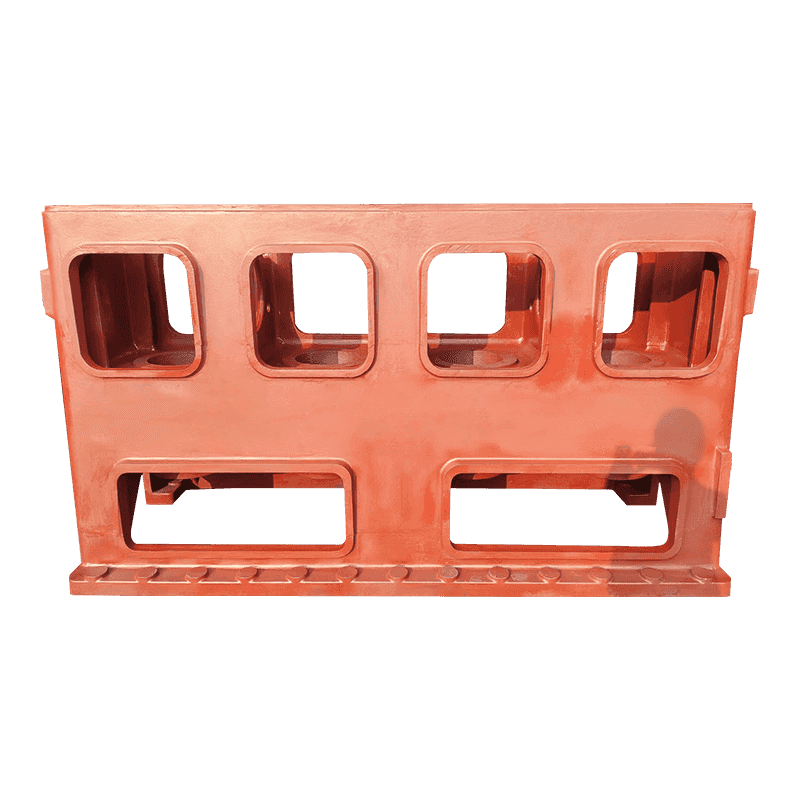

Integrasi Sistem dan Pertimbangan Perakitan

Kemampuan Coran Kompresor untuk menahan getaran dan beban dinamis juga bergantung pada integrasi yang tepat ke dalam sistem kompresor. Penyelarasan yang benar, pemasangan yang aman, dan presisi antarmuka dengan poros, bantalan, dan rumahan sangat penting untuk mendistribusikan gaya dinamis secara merata dan mencegah konsentrasi tegangan pada titik sambungan.

Ekspansi termal harus diperhitungkan selama perakitan untuk mencegah distorsi atau ketidaksejajaran akibat fluktuasi suhu operasional. Penyeimbangan elemen yang berputar, pemesinan presisi pada permukaan kawin, dan kepatuhan terhadap spesifikasi torsi yang direkomendasikan pabrikan mengurangi risiko penguatan getaran dan keausan dini. Dengan menggabungkan integrasi sistem yang cermat dengan desain pengecoran yang kuat, kompresor dapat beroperasi secara efisien, aman, dan dengan masalah perawatan minimal selama periode operasional yang lama.