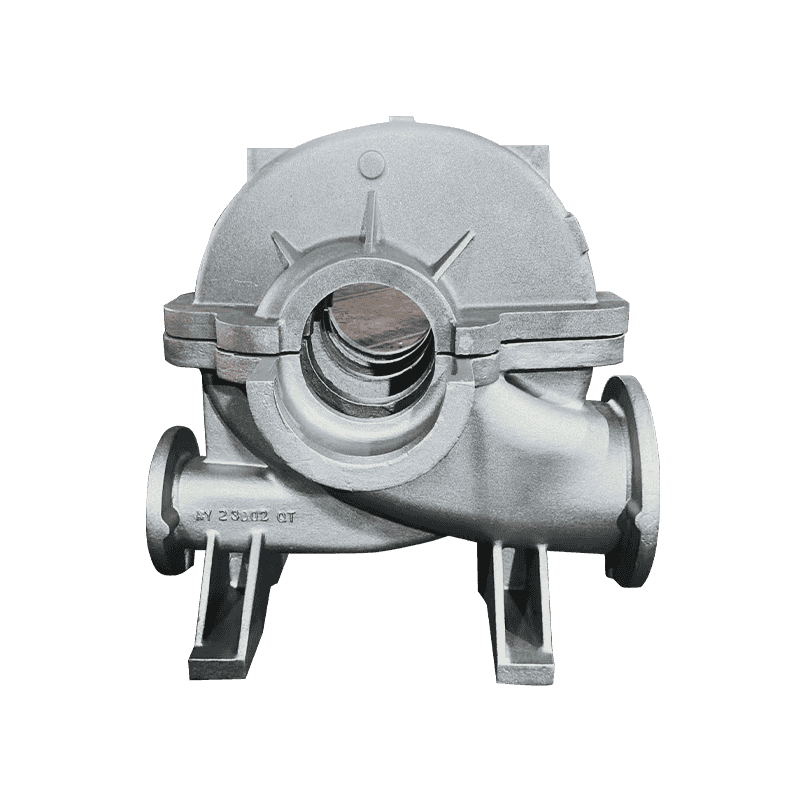

Permukaan akhir dari Kursi Knalpot Kompresor Memainkan peran penting dalam menentukan seberapa efektif itu menyegel terhadap katup buang dan komponen lainnya. Hasil akhir yang halus dan dipoles dengan baik memastikan bahwa kursi dapat membuat segel yang kencang dan seragam. Ketika permukaan selesai dengan baik, ada lebih sedikit mikro gap atau ketidaksempurnaan permukaan di mana gas buang bisa bocor. Ketidaksempurnaan ini dapat menyebabkan kebocoran gas, menyebabkan siklus kompresi yang tidak efisien, kehilangan energi, dan berpotensi merusak komponen lainnya. Misalnya, punggung mikroskopis atau tepi kasar pada permukaan kursi dapat mencegah komponen dari kawin dengan benar, menghasilkan penyegelan yang buruk. Dengan meminimalkan cacat seperti itu, lapisan permukaan berkualitas tinggi memberikan segel optimal yang mempertahankan kinerja bahkan di bawah kondisi tekanan tinggi. Segel ketat ini berkontribusi langsung untuk mengurangi kehilangan energi, meningkatkan efisiensi kompresor, dan meningkatkan keandalan sistem secara keseluruhan.

Surface finish adalah faktor penting dalam ketahanan aus dari kursi knalpot kompresor. Kondisi tekanan tinggi dan suhu tinggi dalam kompresor menciptakan gesekan yang cukup besar antara kursi buang dan bagian yang bergerak, seperti katup buang. Semakin halus permukaan kursi, semakin sedikit gesekan yang akan dialami selama operasi, mengurangi laju keausan. Permukaan yang sudah jadi mengurangi kemungkinan abrasi yang dapat menurunkan materi dari waktu ke waktu. Dengan perlakuan permukaan yang tepat, seperti mengasah, memoles, atau lapisan, kursi menjadi lebih tahan terhadap kekuatan abrasif yang berperan. Ini menghasilkan masa pelayanan yang lebih lama, karena kursi dapat menahan paparan keausan dan stres yang berkepanjangan tanpa mengorbankan fungsinya. Semakin baik permukaan selesai, semakin tahan lama komponennya, yang pada akhirnya mengarah pada pengurangan waktu henti dan lebih sedikit penggantian, menawarkan penghematan biaya untuk pengguna.

Gesekan antara kursi knalpot kompresor dan komponen lainnya - seperti katup atau piston - tidak dapat dihindari selama operasi, tetapi dapat diminimalkan dengan permukaan yang tepat. Permukaan kasar atau tidak rata menghasilkan gesekan tinggi, yang mengarah ke generasi panas, peningkatan keausan, dan pada akhirnya, degradasi material. Di sisi lain, permukaan yang halus dan dipoles mengurangi jumlah kontak dan gesekan antara bagian kawin, yang tidak hanya melindungi kursi dari keausan yang berlebihan tetapi juga meminimalkan kehilangan energi karena gesekan. Gesekan yang dikurangi berarti sistem kompresor beroperasi lebih efisien, karena lebih sedikit energi yang hilang dalam mengatasi resistensi antar bagian. Ini juga mengurangi tegangan termal pada komponen, memungkinkan kompresor untuk berjalan lebih dingin, lebih lanjut memperpanjang umur kursi dan meningkatkan keandalan sistem secara keseluruhan.

Finishing permukaan juga secara signifikan mempengaruhi ketahanan korosi kursi knalpot kompresor, terutama di lingkungan di mana kompresor terpapar suhu tinggi, kelembaban, dan gas agresif. Permukaan yang kurang jadi lebih rentan terhadap perangkap tanah, kelembaban, atau residu gas, yang dapat menyebabkan korosi dan degradasi material. Di sisi lain, permukaan yang halus dan diobati dengan baik mengurangi kemampuan kontaminan ini untuk menumpuk, membantu melestarikan integritas struktural kursi. Perawatan permukaan seperti pelapis atau pasif dapat lebih meningkatkan ketahanan korosi, terutama di lingkungan di mana gas buang dapat bersifat asam atau mengandung sulfur. Dengan mencegah korosi, kursi knalpot kompresor mempertahankan kemampuan penyegelan dan daya tahannya, memastikan kompresor beroperasi pada kinerja puncak untuk periode yang lebih lama.

Permukaan yang sudah jadi memastikan bahwa kursi knalpot kompresor mempertahankan kinerja yang konsisten sepanjang umur operasionalnya. Seiring waktu, permukaan yang kasar atau kurang jadi dapat dipakai secara tidak merata, yang menyebabkan hilangnya kemampuan penyegelan secara bertahap, fluktuasi kinerja, dan bahkan kegagalan total. Sebaliknya, permukaan yang halus meminimalkan keausan yang tidak rata, mempertahankan area kontak yang konsisten dan tekanan penyegelan. Keseragaman akhir permukaan membantu kursi knalpot tetap stabil di bawah kondisi tekanan tinggi, memungkinkannya untuk terus berkinerja secara efektif selama periode yang lama. Hal ini menyebabkan lebih sedikit contoh kerusakan atau kinerja suboptimal, yang dapat menyebabkan masalah downtime dan pemeliharaan.