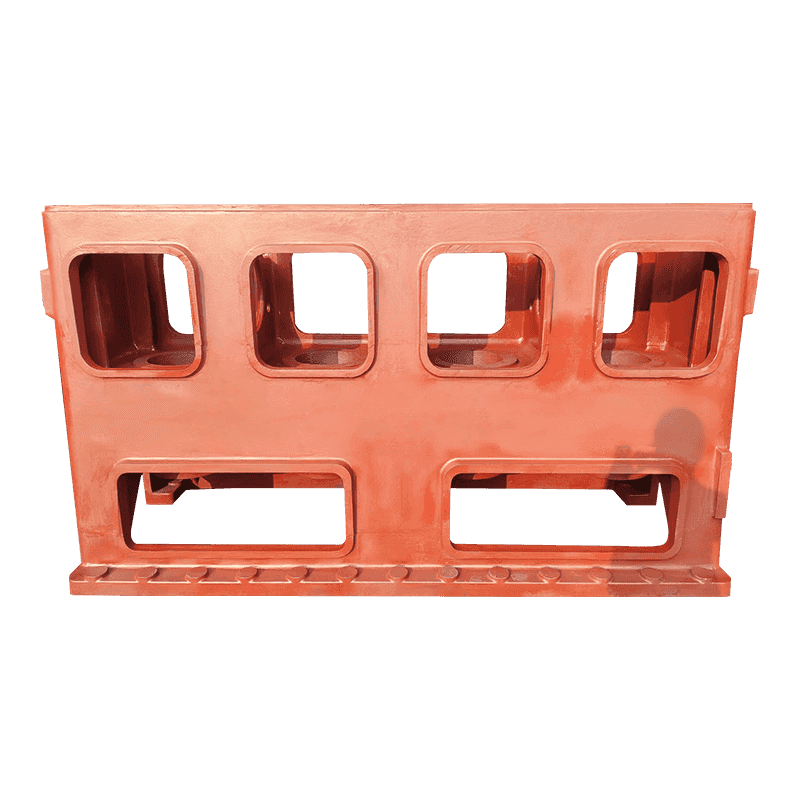

Itu badan kompresor memainkan peran penting dalam proses kompresi dan penyegelan gas. Sebagai bagian struktural inti kompresor, bodinya menopang komponen internal dan juga bertanggung jawab untuk memastikan proses kompresi yang efisien dan penyegelan gas.

1. Proses kompresi gas

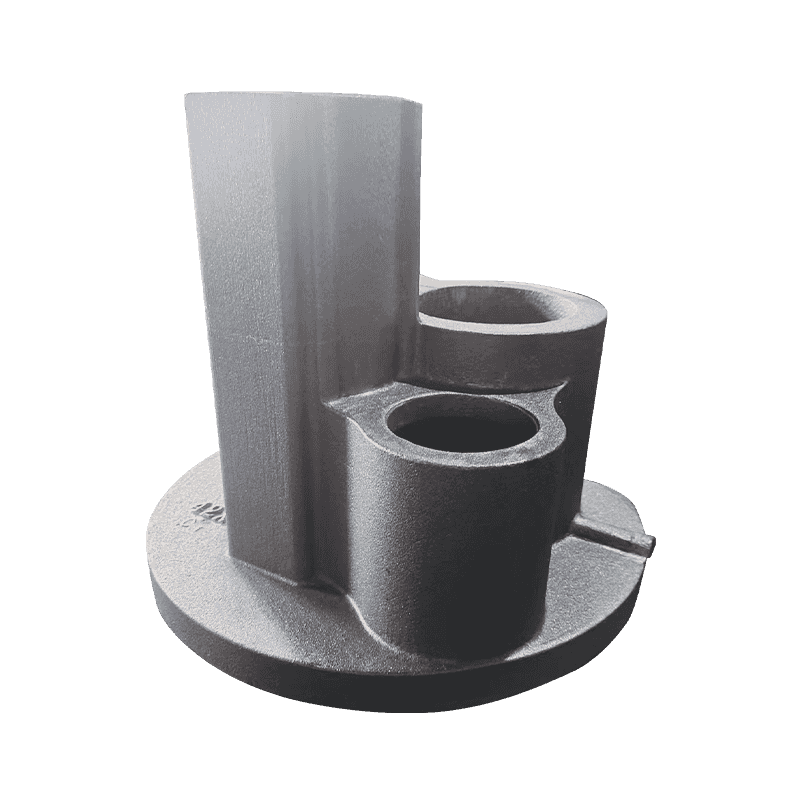

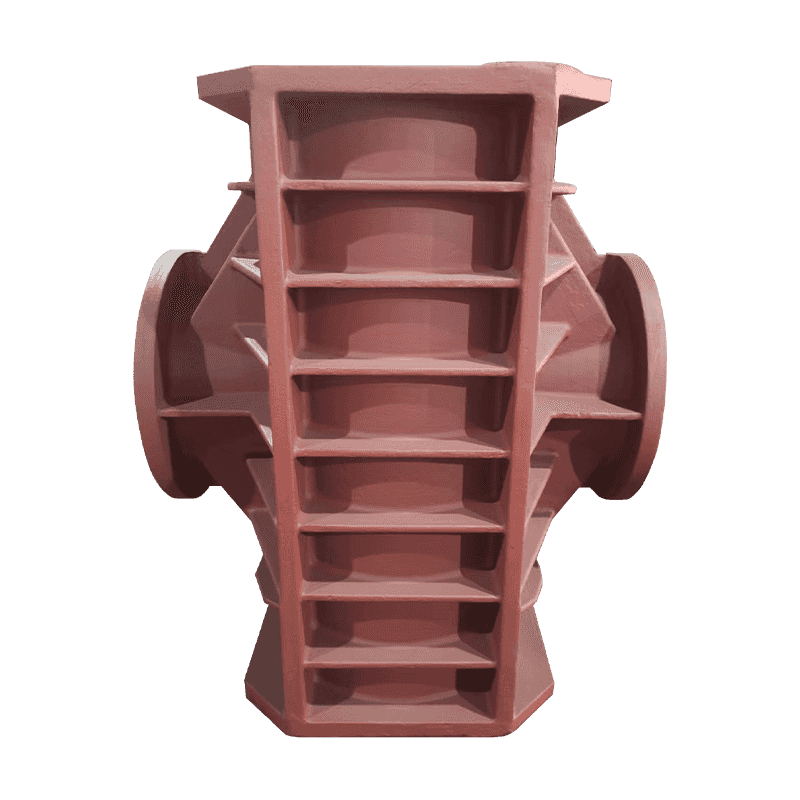

Struktur bodi kompresor: Salah satu tugas utama bodi kompresor adalah menopang dan menampung komponen inti di dalamnya, seperti silinder, piston, rotor, dll. Komponen-komponen ini melengkapi proses kompresi gas di dalam bodi. Silinder kompresor biasanya dipasang di dalam bodi, dan piston atau rotor bergerak di dalam silinder untuk mengompresi gas melalui gerakan mekanis.

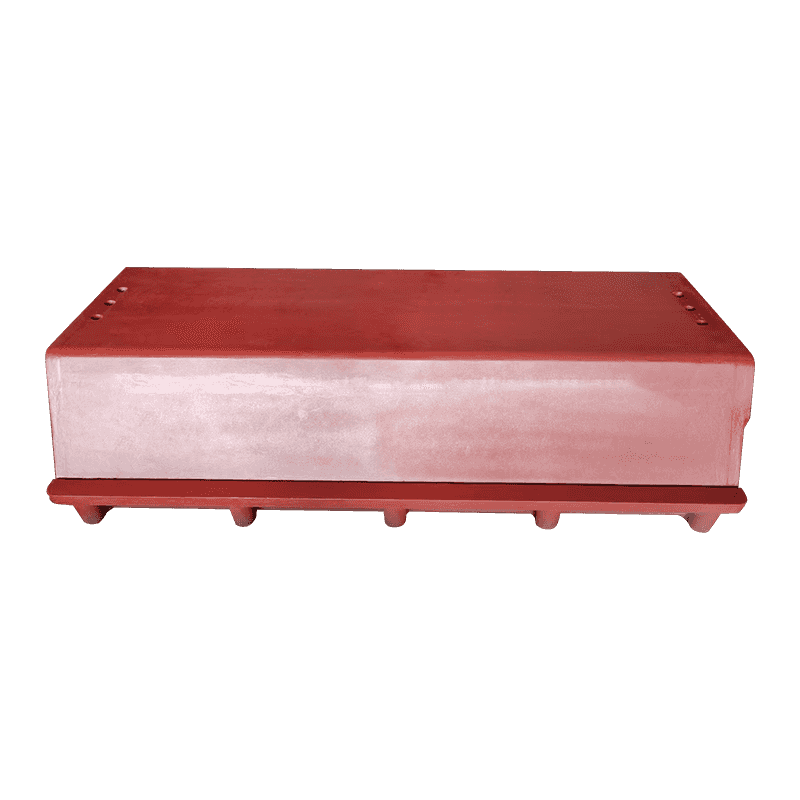

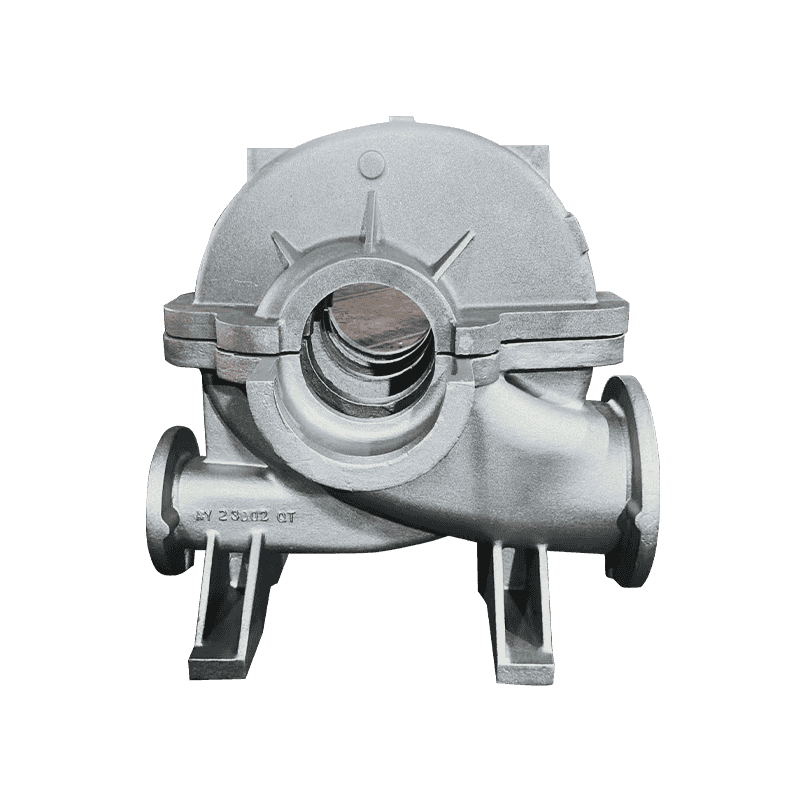

Pengisapan dan kompresi gas: Selama pengoperasian kompresor, gas terlebih dahulu dihisap ke dalam silinder atau ruang kompresi. Desain bodi memastikan gas dapat masuk ke silinder dengan lancar tanpa kebocoran. Dalam kompresor piston, piston melakukan gerakan bolak-balik di dalam silinder, dan saat piston bergerak ke dasar silinder, gas dikompresi menjadi gas bertekanan tinggi. Untuk kompresor ulir atau gulir, putaran rotor menyebabkan gas dikompresi secara bertahap di ruang kompresi.

Pelepasan gas: Setelah kompresi, gas dikeluarkan dari silinder atau ruang kompresi. Desain bodi perlu memastikan pembuangan gas dengan lancar dan mengurangi hambatan selama proses pembuangan. Lubang pembuangan biasanya dilengkapi dengan katup untuk mengontrol aliran dan tekanan gas buang agar gas tidak mengalir kembali atau bocor pada saat proses pembuangan.

2. Proses penyegelan

Pentingnya desain penyegelan: Selama pengoperasian kompresor, penyegelan adalah kunci untuk memastikan efisiensi kompresi dan keamanan peralatan. Desain penyegelan bodi memastikan bahwa gas tidak bocor selama proses kompresi dan mencegah kontaminan eksternal masuk ke bodi. Penyegelan yang efektif tidak hanya meningkatkan efisiensi kerja kompresor, namun juga memperpanjang masa pakai peralatan.

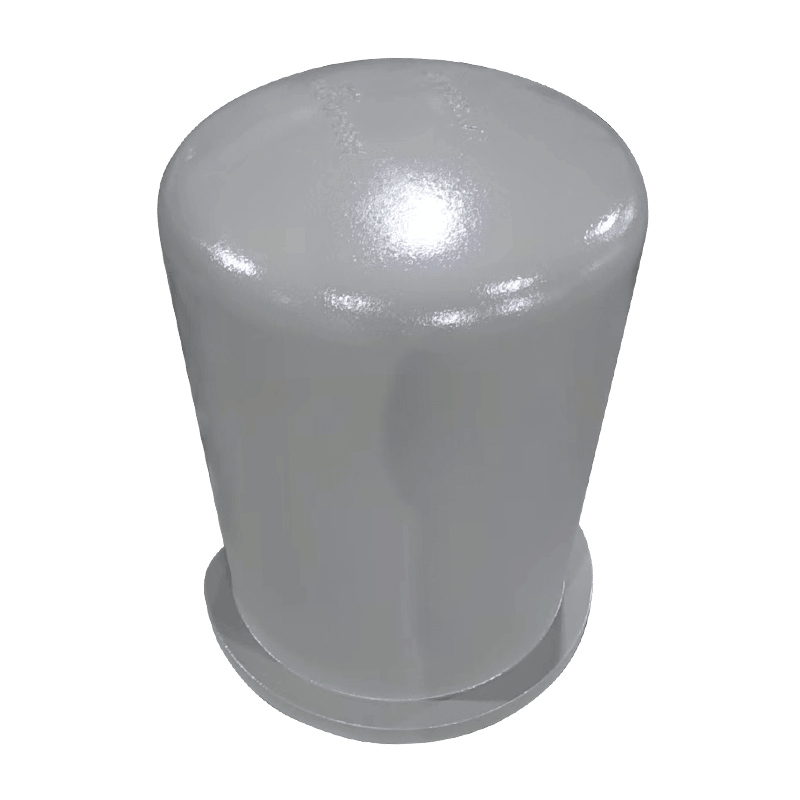

Pemilihan bahan penyegel: Segel badan kompresor biasanya menggunakan cincin penyegel, gasket, dan sealant berkualitas tinggi. Cincin penyegel umumnya terbuat dari bahan tahan suhu tinggi dan tekanan, seperti karet, karet fluoro, atau poliuretan, yang dapat menahan lingkungan kerja kompresor pada suhu tinggi dan tekanan tinggi. Sealing gasket digunakan untuk mengisi celah antar berbagai komponen di dalam bodi untuk mencegah kebocoran gas.

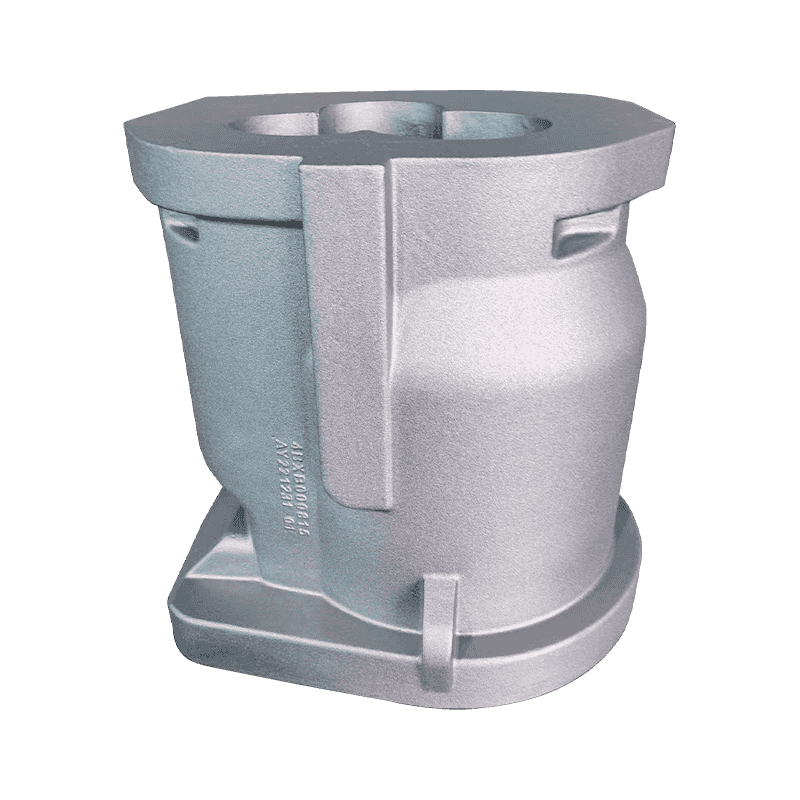

Teknologi penyegelan: Teknologi penyegelan badan kompresor mencakup penyegelan statis dan penyegelan dinamis. Segel statis terutama digunakan untuk sambungan antara berbagai komponen di dalam bodi, seperti antarmuka antara kepala silinder dan silinder. Seal dinamis digunakan untuk menangani kontak antara piston atau rotor dengan bodi saat bergerak, seperti seal antara ring piston dan dinding silinder. Desain bodi kompresor modern mengurangi risiko kegagalan segel melalui pemrosesan yang presisi dan bahan penyegel berkualitas tinggi.

Desain struktur penyegelan: Desain bodi perlu memastikan kekencangan struktur penyegelan untuk mencegah kebocoran gas. Teknologi pemrosesan presisi tinggi biasanya digunakan dalam desain untuk memastikan permukaan penyegelan rata dan halus. Selain itu, desain bodi juga perlu mempertimbangkan penuaan dan keausan bahan penyegel. Pemeriksaan rutin dan penggantian bahan penyegel merupakan tindakan yang perlu dilakukan untuk menjaga kinerja kompresor.

3. Hubungan antara penyegelan dan kompresi

Efek kompresi gas: Kompresi gas yang efektif bergantung pada kinerja penyegelan bodi. Jika segelnya buruk, gas bisa bocor selama proses kompresi, sehingga mengurangi efisiensi kompresi dan meningkatkan konsumsi energi. Desain penyegelan bodi perlu dikoordinasikan secara erat dengan proses kompresi gas untuk memastikan bahwa gas dapat dikompresi secara efektif di ruang kompresi tanpa kebocoran.

Dampak penyegelan terhadap umur kompresor: Penyegelan yang efektif meningkatkan efisiensi kerja kompresor dan memperpanjang masa pakai peralatan. Kegagalan seal dapat menyebabkan kebocoran gas, menambah beban kerja kompresor, dan mempercepat keausan komponen internal. Melalui desain penyegelan dan pemilihan material yang tepat, risiko kegagalan segel dapat dikurangi dan pengoperasian kompresor yang stabil dalam jangka panjang dapat dipastikan.