Teknologi pengecoran digital untuk pengecoran alat mesin mengoptimalkan desain, produksi dan pengendalian kualitas coran dengan mengintegrasikan teknologi komputer canggih dan analisis data. Berikut beberapa langkahnya.

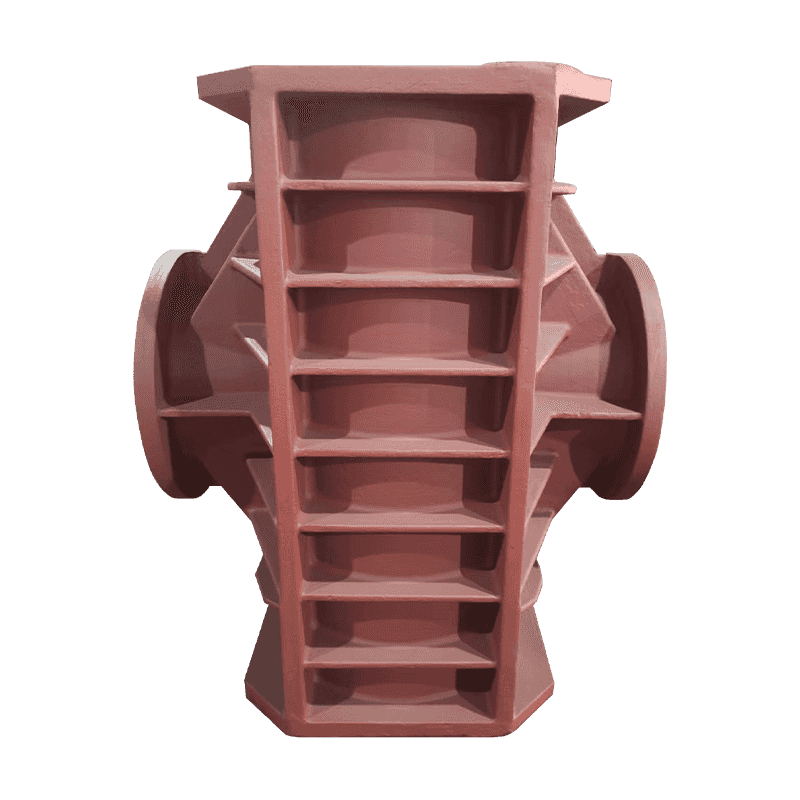

Pemodelan CAD

Pada langkah pertama pengecoran digital, para insinyur menggunakan perangkat lunak desain berbantuan komputer (CAD) untuk membuat model pengecoran 3D yang detail. Pemodelan CAD tidak hanya tentang menggambar geometri pengecoran, namun juga melibatkan optimasi struktural dan verifikasi fungsional desain. Insinyur dapat melakukan berbagai modifikasi dan penyesuaian pada pengecoran di lingkungan virtual untuk mencapai solusi desain terbaik. Melalui pemodelan CAD, ukuran, bentuk, dan persyaratan perakitan pengecoran dapat ditentukan secara akurat, sehingga meletakkan dasar untuk analisis simulasi selanjutnya.

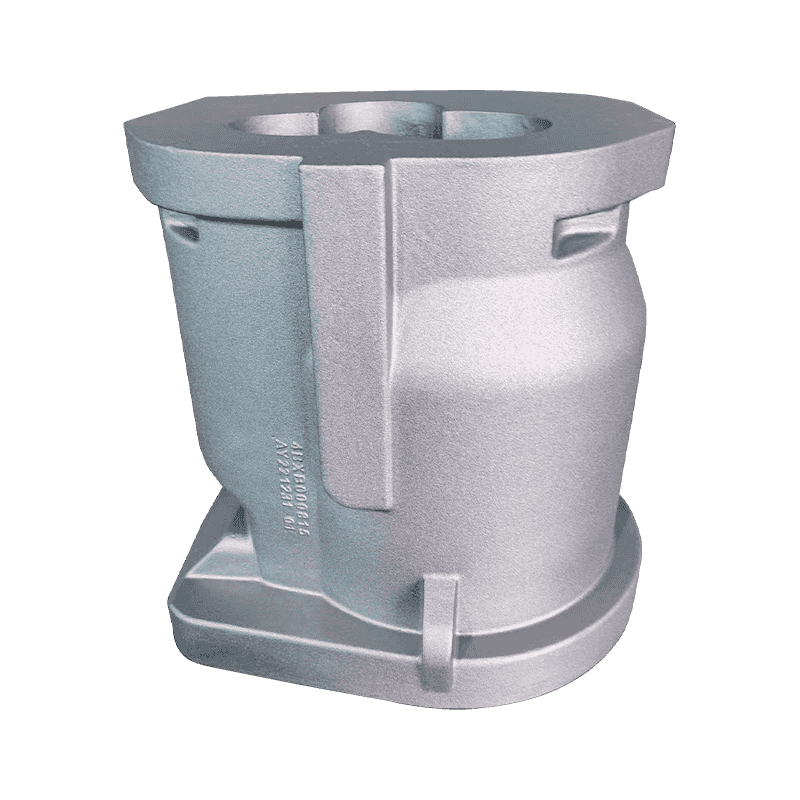

Analisis Aliran

Perangkat lunak Computer-aided Engineering (CAE) digunakan untuk mensimulasikan aliran logam cair dalam cetakan. Analisis aliran dapat memprediksi cacat seperti pori-pori, inklusi atau penutupan dingin yang mungkin terjadi selama proses pengecoran. Dengan mensimulasikan kecepatan penuangan, suhu penuangan, dan lokasi penuangan yang berbeda, para insinyur dapat mengidentifikasi dan memecahkan masalah aliran yang tidak rata dan mengoptimalkan desain sistem penuangan.

Analisis Pendinginan

Analisis pendinginan melibatkan simulasi distribusi suhu dan laju pendinginan coran selama proses pendinginan. Proses pendinginan sangat penting untuk kinerja akhir pengecoran karena mempengaruhi struktur mikro dan sifat mekanik pengecoran. Analisis pendinginan membantu para insinyur memprediksi kemungkinan deformasi dan tekanan internal pada pengecoran selama proses pendinginan dan menyesuaikan desain sistem pendingin untuk memastikan pendinginan yang seragam pada pengecoran.

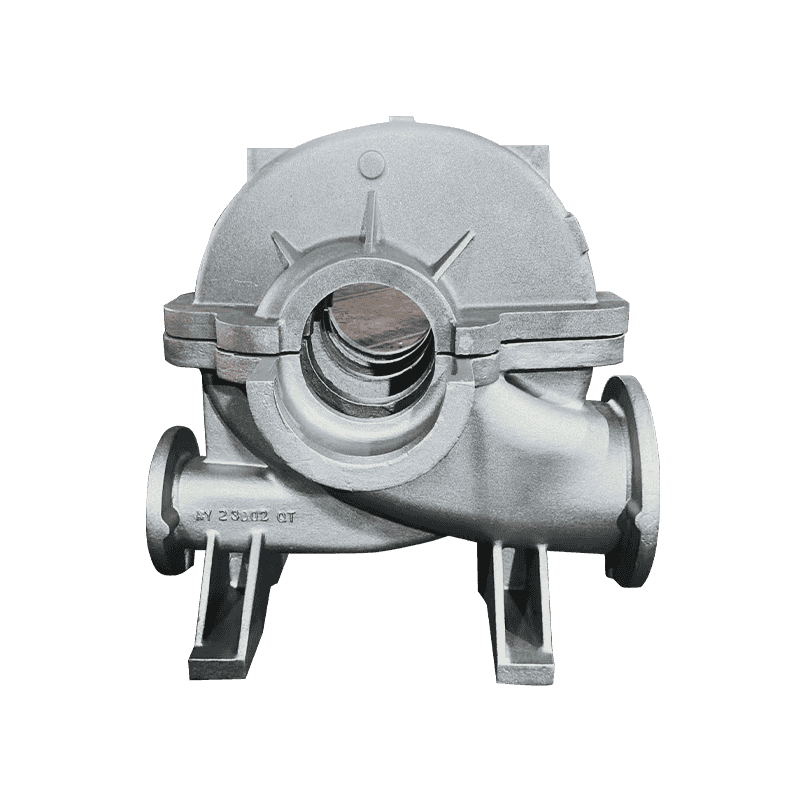

Analisis stres

Analisis tegangan digunakan untuk mengevaluasi distribusi tegangan yang mungkin dialami pengecoran selama penggunaan. Dengan mensimulasikan keadaan tegangan pengecoran dalam kondisi kerja yang berbeda, para insinyur dapat mengidentifikasi area konsentrasi tegangan dan titik kegagalan potensial. Analisis tegangan membantu para insinyur mengoptimalkan desain dan memastikan keandalan dan stabilitas pengecoran dalam kondisi kerja sebenarnya.