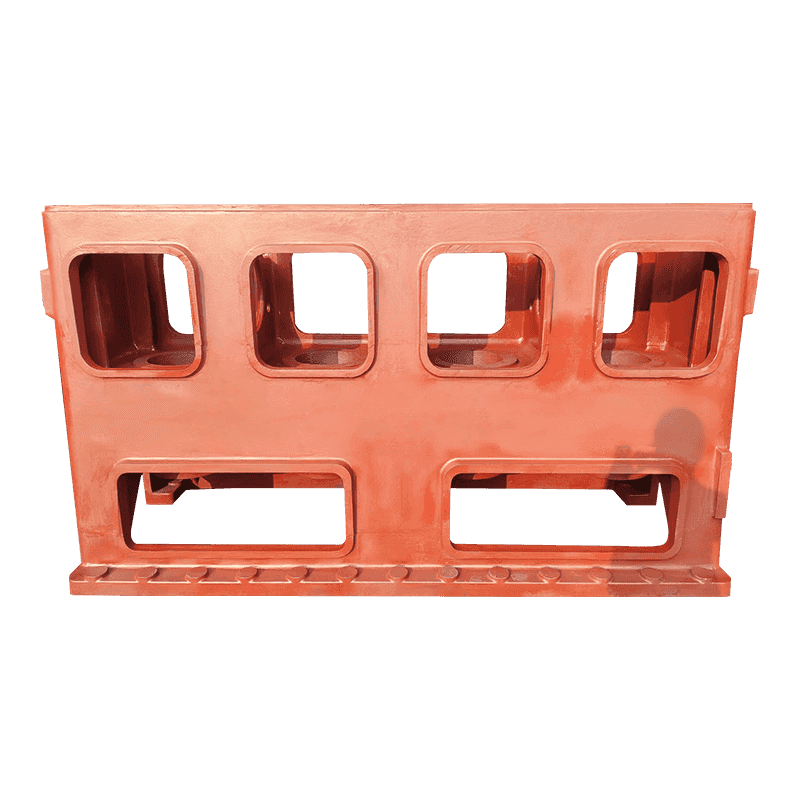

Pengecoran kompresor , terutama yang terbuat dari bahan seperti besi tuang atau aluminium, rentan terhadap retak dan patah akibat tekanan berulang dan variasi suhu yang terjadi selama pengoperasian. Retakan dapat terbentuk di area bertekanan tinggi seperti rumah kompresor, kepala silinder, dan lubang katup. Retakan ini sering kali disebabkan oleh kelelahan material, pendinginan yang tidak memadai selama proses pengecoran, atau siklus termal (perubahan suhu yang cepat). Seiring berjalannya waktu, retakan ini dapat meluas dan menyebabkan kegagalan besar jika tidak diatasi. Inspeksi visual secara teratur, pengujian ultrasonik, dan penggunaan teknik pengujian non-destruktif (NDT) dapat membantu mendeteksi dan memantau perkembangan retakan.

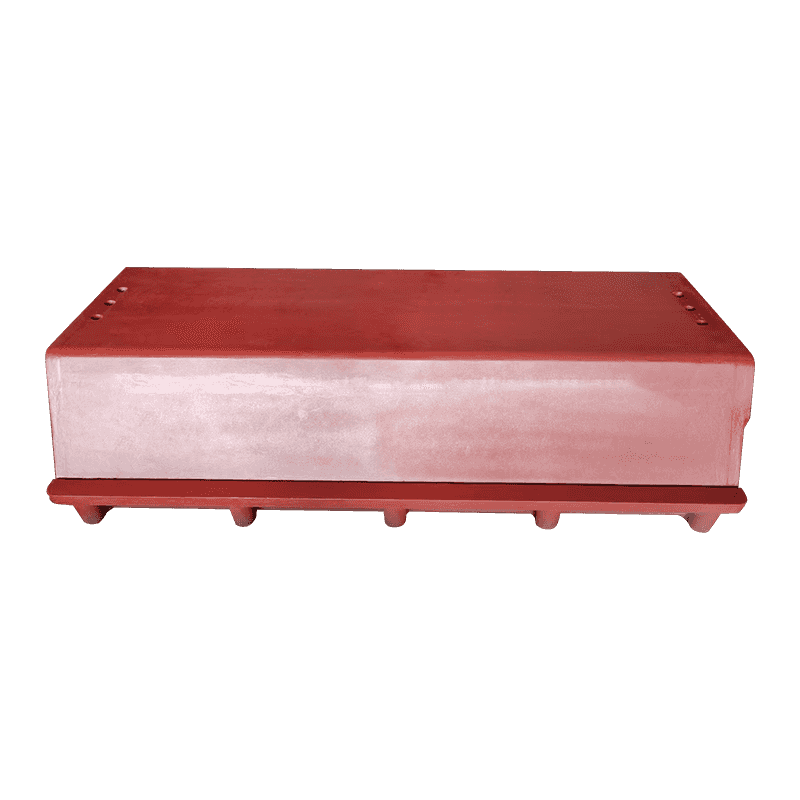

Coran kompresor, terutama yang terkena kelembapan, bahan kimia, atau gas agresif, dapat menimbulkan korosi seiring berjalannya waktu. Coran besi cor, baja, dan aluminium sangat rentan terhadap korosi di lingkungan di mana kompresor beroperasi di atmosfer lembab atau reaktif secara kimia. Korosi dapat menyebabkan degradasi material, lubang, dan hilangnya integritas struktural, yang dapat mengakibatkan penurunan kinerja, kebocoran, dan kegagalan komponen. Lapisan pelindung (misalnya cat, galvanisasi) dan perawatan rutin untuk menghilangkan kontaminan dapat membantu mengurangi risiko korosi. Selain itu, memastikan bahwa kompresor tersegel dengan benar dan beroperasi sesuai parameter desainnya dapat mengurangi paparan terhadap bahan korosif.

Seiring waktu, coran kompresor mengalami keausan dan erosi, terutama pada komponen yang mengalami pergerakan kecepatan tinggi, seperti piston, dudukan katup, dan rotor. Gesekan antara bagian yang bergerak, kontak dengan partikel abrasif di udara atau aliran gas, dan gas berkecepatan tinggi berkontribusi terhadap degradasi permukaan. Hal ini dapat menyebabkan berkurangnya efisiensi kompresi, hilangnya kemampuan penyegelan, dan ketidaksejajaran bagian yang bergerak. Pelapis permukaan, seperti bahan yang keras atau tahan aus, dapat membantu mengurangi erosi. Inspeksi rutin dan penggantian suku cadang dengan tingkat keausan tinggi, dikombinasikan dengan filtrasi yang tepat untuk meminimalkan partikel abrasif, sangat penting untuk memperpanjang umur suku cadang.

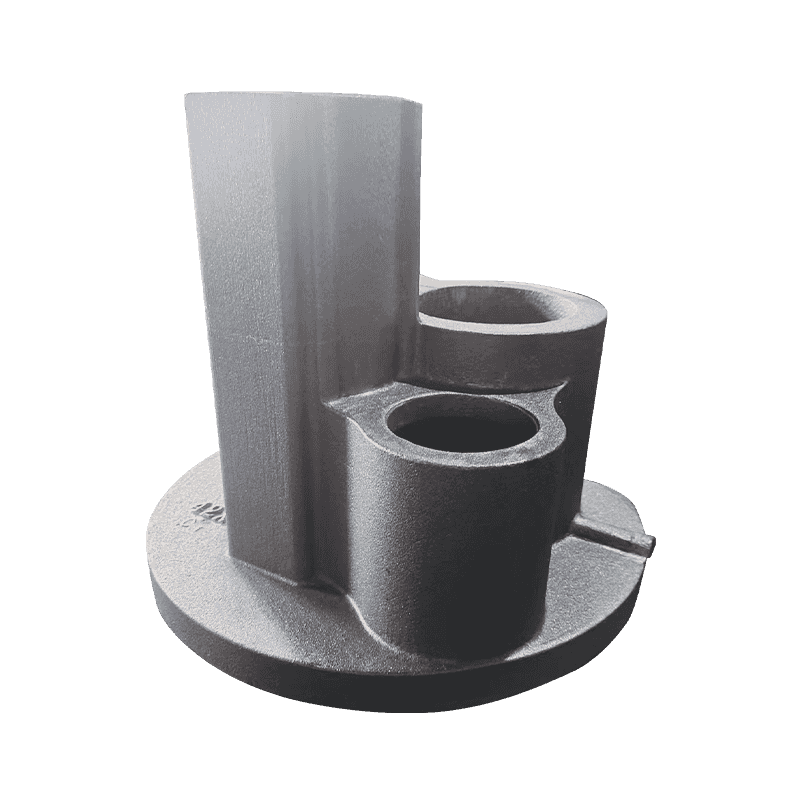

Porositas mengacu pada adanya rongga kecil berisi udara di dalam bahan pengecoran. Kekosongan ini dapat melemahkan integritas struktural komponen kompresor, mengurangi kapasitas menahan beban dan menyebabkan potensi keretakan atau patah akibat tekanan. Porositas seringkali disebabkan oleh teknik pengecoran yang buruk, seperti laju pendinginan yang tidak tepat, kualitas logam cair yang tidak mencukupi, atau gas yang terperangkap selama proses pengecoran. Kantong udara mikroskopis ini dapat menyebabkan kebocoran atau berkurangnya ketahanan panas. Memastikan kontrol yang tepat atas proses pengecoran, termasuk penggunaan teknik pencetakan yang tepat, dan melakukan inspeksi sinar-X atau pengujian ultrasonik dapat membantu mendeteksi porositas sejak dini.

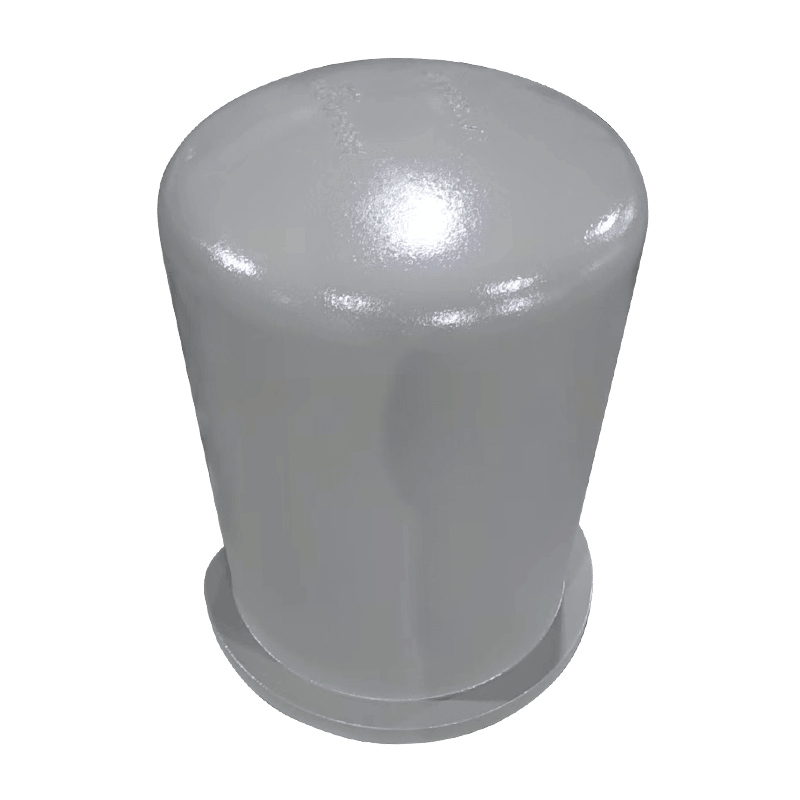

Warping atau deformasi bagian pengecoran kompresor dapat terjadi karena pendinginan yang tidak merata selama proses pengecoran atau paparan gradien suhu yang ekstrim selama pengoperasian. Ketika casting mendingin secara tidak merata, bagian-bagian komponen yang berbeda dapat menyusut dengan kecepatan yang berbeda-beda, sehingga menyebabkan distorsi. Pada kompresor, masalah ini terutama terjadi pada komponen berpresisi tinggi seperti kepala silinder atau rumah kompresor, karena lengkungan dapat mempengaruhi keselarasan, menciptakan celah pada segel, dan mengurangi efisiensi secara keseluruhan. Untuk mencegah lengkungan, sangat penting untuk mengoptimalkan proses pendinginan selama pengecoran dan menggunakan material yang memiliki sifat ekspansi termal yang konsisten. Perawatan pasca pengecoran seperti anil atau penghilang stres juga dapat membantu mengurangi risiko deformasi.